深圳市马尔斯智能科技有限公司

地 址:深圳市龙岗区坂田龙壁工业区4栋3楼

电 话:0755-84192009

在线QQ:318949782

E-mail:sales@marstkt.com

网 址:www.marstkt.com

SMT贴片中施加焊膏通用工艺以及SMT贴片机贴装头和贴片速度的关系

SMT贴片中施加焊膏通用工艺

SMT贴片施加焊膏的工艺目的是把适量的焊膏均匀地施加在PCB的焊盘上,以保证smt贴片元器件与PCB相对应的焊盘达到良好的电气连接,并具有足够的机械强度。施加焊膏是SMT再流焊工艺的关健工序,施加焊膏有滴涂、丝网印周和金属模板印刷3种方法,近年又推出了非接触式焊膏项印技术。其中金属模板印刷是目前smt贴片加工里应用最普遍的方法。

施加焊膏技术要求

焊膏印是保证SMT质量的关键工序。据资料统计,在PCB设计规范、元器件和印制板质量有保证的前提下,60%6~70%左右的质量问题出在smt贴片加工印刷工艺上。

①施加的焊膏量均匀,一致性好。焊膏图形要清晰,相邻的图形之间尽量不要粘连。焊膏 图形与焊盘图形要一致,尽量不要错位。

②在一般情况下,焊盘上单位面积的焊膏量应为0.8mg/mm²左右:对窄间距元器件,应为 0.5mg/mm² 左右。

③印刷在基板上的焊膏,与希重量值相比,可允许有一定的偏差,至于焊膏覆篮每个焊盘的面积,应在75%以上。贴片加工后如果采用免清洗技术时,要求焊膏全部位于焊盘上,无铅要求焊膏完全履盖焊盘。

④焊膏印刷后,应无严重塌落,边缘整齐,错位不大于0.2mm:对本间距元器件焊盘,错位不大于0.1mm。基板表面不允许被焊膏污染。采用免清洗技术时,可通过缩小模板开口尺寸的方法,使焊膏全部位于焊盘上。

目前元件尺寸已日益面临极限,PCB设计、PCB加工直度及自动印刷机、贴装机的精度也 趋于极限。现有的组装技术已经很满足便摘电子设各更薄、更轻。以及无止境的多功能、高性能要求。因此, SMT 组装技术与 PCB 制造技术结合不仅仅是对以往电子加工行业的技术革命更是对 smt 贴片加工厂的一次考验。

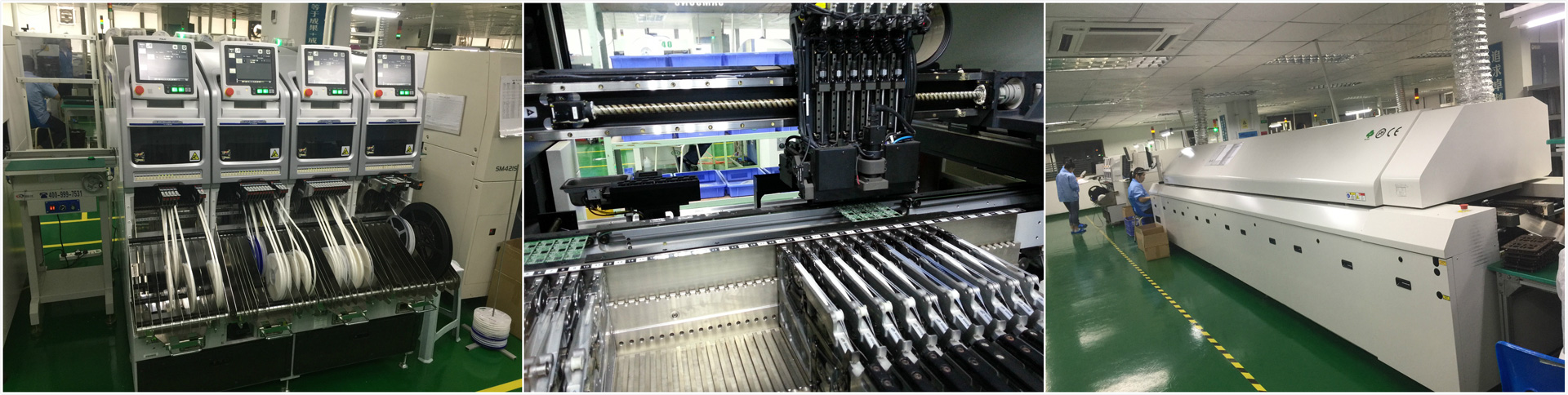

SMT贴片机贴装头和贴片速度的关系

SMT贴片机贴装头越多,贴片速度是不是就更快呢?初看起来,增加贴片机头的数量似乎是增加产量的最好方法。但是增加贴片头是提高贴装速率因素之一,像贴片机的定位系统、送料器提前、吸嘴转换时间、贴放顺序的优化、送料器位置和PCB传送时间等,也是决定贴片速度的重要因素。

SMT多功能贴片机

贴片机厂家设计的贴装头每个都有优点与缺点。常见的贴片头设计有转塔式、旋转式和简单的线性组合式头/吸嘴。

高速smt贴片机贴装头

转塔式贴片头设备是在一个旋转的转塔上安装许多贴片头。塔在水平面内旋转,在塔的一边吸取元件,另一边贴放元件,在其间定中心。塔的设计对高速贴片机是最常见的。可是,这种设备随着贴片头数量的增加(因而增加塔的尺寸),要求很大的地面空间;并且可能作业期间的转换困难。

旋转式贴片头设备与转塔式设备类似,有几个头附着在旋转的圆形基础上。不同的是转塔上的头平行于PCB,而旋转设备上的头是垂直的。旋转式头在垂直平面内旋转,在底部的每个头吸取元件,旋转期间定中心,然后贴放。旋转式头通常比转塔式头更紧凑,但是,"收集-贴放"两步的原则意味着它不能以连续的高速度运行。另外,它使用复杂的软件运算法则,这可能使故障检定困难。

在简单的组合头系统中,几个贴片头一起安装在一个X-Y定位拱架上,贴片头上下移动来吸取和贴放元件。这些设计的使用在单一的梁上从一个头到16个头都有。它没有头支座的旋转运动。通常,贴片头可以单独地或共同地吸取元件。成组吸取以减少总的吸取时间是转塔式和旋转式贴片机都不能做到的。使用现有的设计,几乎没有可能同时贴出一个以上的元件。因为它要求贴片头间距在PCB上完美的贴放位置分布。