深圳市马尔斯智能科技有限公司

地 址:深圳市龙岗区坂田龙壁工业区4栋3楼

电 话:0755-84192009

在线QQ:318949782

E-mail:sales@marstkt.com

网 址:www.marstkt.com

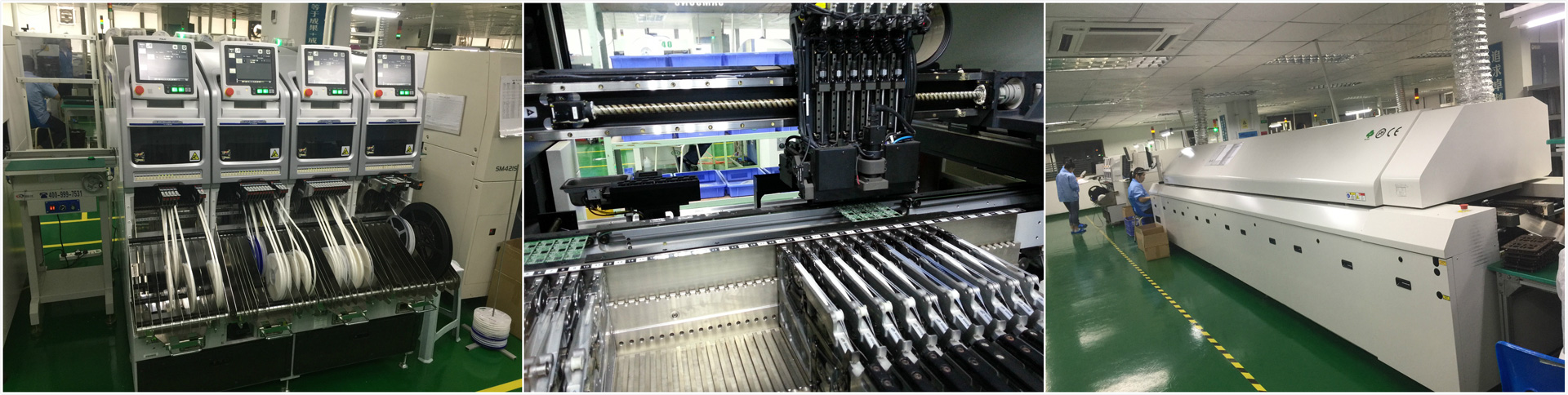

SMT贴片机主要应用于LED灯、电子产品、显示屏领域,具有智能化的贴片操作,更精准的识别定位,更具耐用性等特点。它是通过吸取-位移-定位-放置等功能,在不损伤元件和印制电路板的情况下,实现了将SMC/SMD元件快速而准确地贴装到PCB板所指定的焊盘位置上。SMT贴片机生产厂家这里详细为大家分享一下完整的SMT贴片机操作步骤流程。

一、SMT贴片机贴装前准备

1、准备相关产品工艺文件。

2、根据产品工艺文件的贴装明细表领料(PCB、元器件),并进行核对。

3、对已经开启包装的PCB,根据开封时间的长短及是否受潮或污染等具体情况,进行清洗和烘烤处理。

4、开封后检查元器件,对受潮元器件按照SMT工艺元器件管理要求处理。

5、按元器件的规格及类型选择遁合的供料器,并正确安装元器件编带供料器。装料时-。协须将元器件的中心对准供料器的拾片中心。

6、设备状态检查:

a、检查空气压缩机的气压应达到设备要求,一般为6kgjf/cm2~7kgf/cm2。

b、检查并确保导轨、贴装头移动范围内、自动更换吸嘴库周围、托盘架上没有任何障碍物。

二、SMT贴片机开机流程

1、按照设备安全技术操作规程开机。

2、检查贴片机的气压是否达到设备要求,一般为5kg/crri2左右。

3、打开伺服。

4、将贴片机所有轴回到源点位置。

5、根据PCB的宽度,调整贴片机FT1000A36导轨宽度,导轨宽度应大于PCB宽度Imm左右,并保证PCB在导轨上滑动自如。

6、设置并安装PCB定位装置:

①首先按照操作规程设置PCB定位方式,一般有针定位和边定位两种方式。

②采用针定位时应按照PCB定位孑L的位置安装并调整定位针的位置,要使定位针恰好在PCB的定位孔中间,使PCB上下自如。

③若采用边定位,必须根据PCB的外形尺寸调整限位器和顶块的位置。

7、根据PCB厚度和外形尺寸安放PCB支承顶针,以保证贴片时PCB 上受力均匀,不松动。若为双面贴装PCB,B(第一)面贴装完毕后,必须重新调整PCB支承顶针的位置,以保证A(第二)面贴片时,PCB 支承顶针应避开B面已经贴装好的元器件。

8、设置完毕后,可装上PCB,进行在线编程或贴片操作了。

三、SMT贴片机在线编程

对于已经完成离线编程的产品,可直接调出产品程序,对于没有CAD 坐标文件的产品,可采用在线编程。在线编程是在贴片机上人工输入拾片和贴片程序的过程。拾片程序完全由人工编制并输入,贴片程序是通过教学摄像机对PCB上每个贴片元器件贴装位置的精确摄像,自动计算元器件中心坐标(贴装位置),并记录到贴片程序表中,然后通过人工优化而成。

四、安装SMT贴片机供料器

1、按照离线编程或在线编程编制的拾片程序表,将各种元器件安装到贴片机的料站上。

2、安装供料器时必须按照要求安装到位。

3、安装完毕,必须由检验人员检查,确保正确无误后才能进行试贴和生产。

五、做基准标志和元器件的视觉图像

自动SMT贴片机贴装时,元器件的贴装坐标是以PCB的某一个顶角(一般为左下角或右下角)为源点计算的。而PCB加工时多少存在一定的加工误差,因龀在高精度贴装时必须对PCB进行基准校准。基准校准是通过在PCB上设计基准标志和贴片机的光学对中系统进行校准的。基准标志分为PCB基准标志和局部基准标志。

六、首件产品试贴并检验

1、程序试运行程序试运行一般采用不贴装元器件(空运行)方式,若试运行正常,则可正式贴装。

2、首件试贴调出程序文件;按照操作规程试贴装一块PCB。

3、首件检验

(1)榆输项目。

①各元器件位号上元器件的规格、方向、极性是否与工艺文件(或表面组装样板)相符。

②元器件有无损坏、引脚有无变形。

③元器件的贴装位置偏离焊盘是否超出允许范围。

(2)检验方法。检验方法要根据各单位的检测设备配置而定。

普通间距元器件可用目视检验,高密度窄间距时可用放大镜、显微镜、在线或离线光学检查设备(AOI)。

(3)检验标准。按照本单位制定的企业标准或参照其他标准(如IPC 标准或SJ/T10670-1995表面组装工艺通用技术要求)执行。

上一条:SMT贴片机结构部件

下一条:如何提高SMT贴片机使用寿命